เราจำเป็นต้องพิจารณาปัญหาวัสดุของ การตีลังกาการขุด - วัสดุเป็นองค์ประกอบหลักที่กำหนดประสิทธิภาพอายุการใช้งานและความน่าเชื่อถือของการตีโต้ ในสภาพแวดล้อมการขุดที่รุนแรงการเลือกวัสดุที่ไม่ถูกต้องสามารถนำไปสู่ความล้มเหลวของอุปกรณ์โดยตรงการปิดการผลิตและแม้แต่อุบัติเหตุด้านความปลอดภัย ต่อไปนี้เป็นเหตุผลสำคัญในการพิจารณาปัญหาวัสดุ (แนะนำในจุด):

1. การจัดการกับสภาพการทำงานที่รุนแรง:

ความต้องการความเข้มสูง: เครื่องจักรทำเหมืองสามารถทนต่อผลกระทบอย่างมากการสั่นสะเทือนและการโหลด (เช่นกรามบด, ฟันขุดขุดขุดฟัน) วัสดุต้องมีความแข็งแรงและความเหนียวเพียงพอต้านทานการเสียรูปและการแตกหักและป้องกันความล้มเหลวของหายนะ

ข้อกำหนดความต้านทานการสึกหรอสูง: ส่วนประกอบอุปกรณ์ (เช่นค้อนบด, ตอร์ปิโดและการเชื่อมโยงห่วงโซ่สายพานลำเลียง) ถูและสวมใส่กับแร่และหินแข็งอย่างต่อเนื่อง วัสดุที่มีความแข็งและความต้านทานการสึกหรอสูง (เช่นเหล็กกล้าโลหะผสมเฉพาะหรือเหล็กแมงกานีสสูง) จะต้องเลือกเพื่อยืดอายุการใช้งานของส่วนประกอบอย่างมีนัยสำคัญและลดความถี่ในการทดแทน

ความท้าทายความต้านทานการกัดกร่อน: ในสภาพแวดล้อมการขุดที่มีความชื้นเป็นกรดอัลคาไลน์หรือสารเคมี (โดยเฉพาะอย่างยิ่งในกระบวนการรับประโยชน์) วัสดุจำเป็นต้องมีความต้านทานการกัดกร่อนที่ดีเพื่อป้องกันความเสียหายอย่างรวดเร็วหรือการสูญเสียความแข็งแรงของส่วนประกอบเนื่องจากการกัดกร่อน

2. ตรวจสอบฟังก์ชั่นเฉพาะ:

ส่วนประกอบที่แตกต่างกันข้อกำหนดที่แตกต่างกัน:

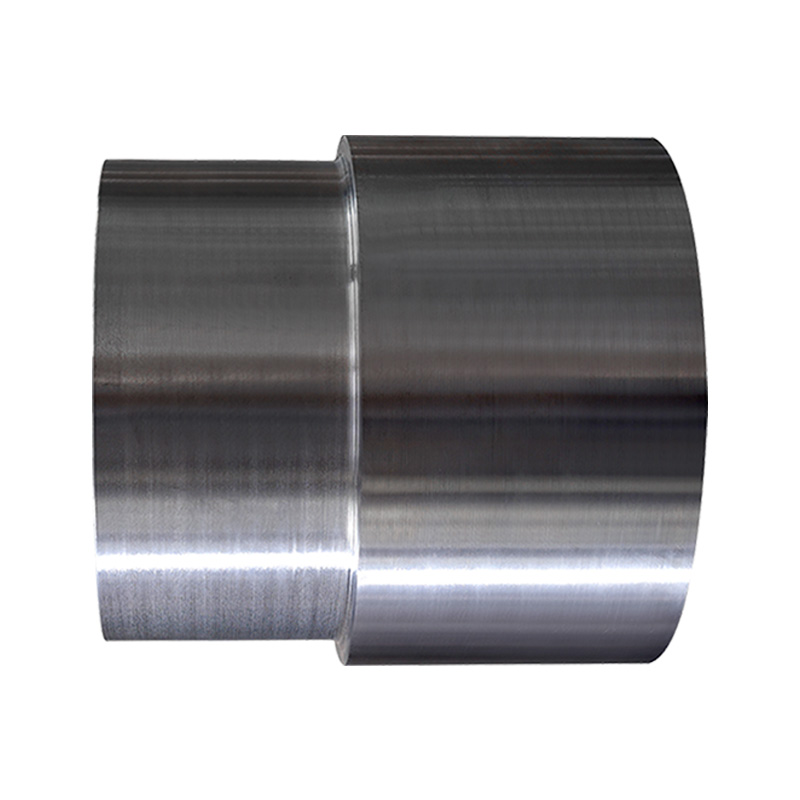

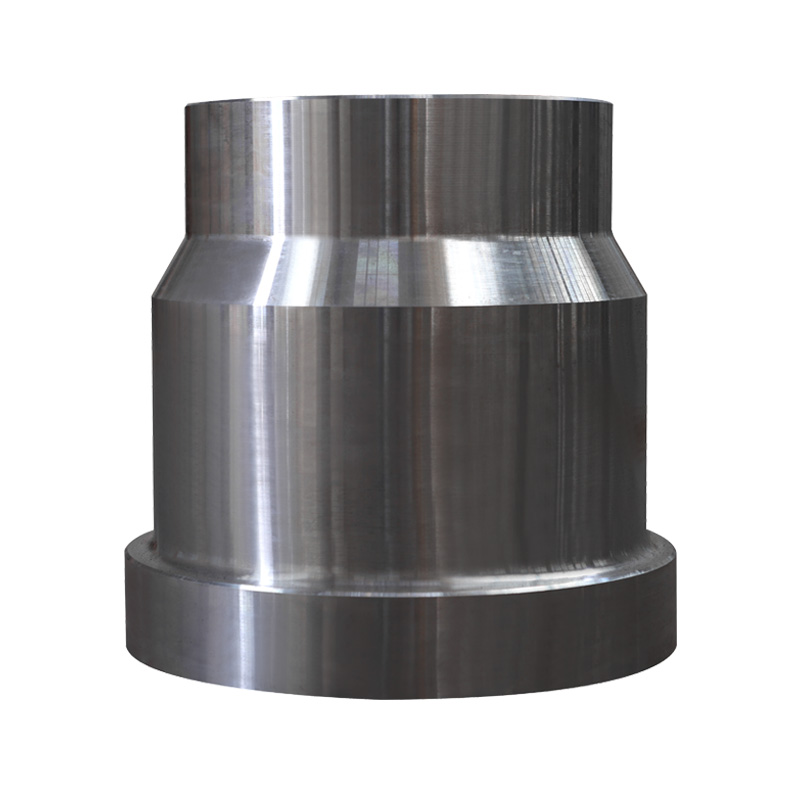

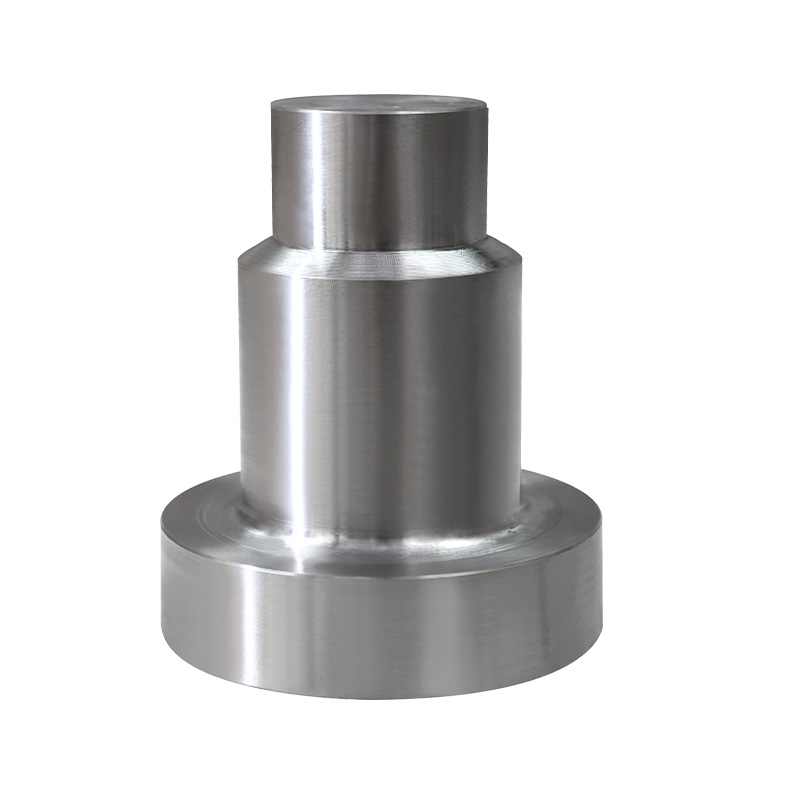

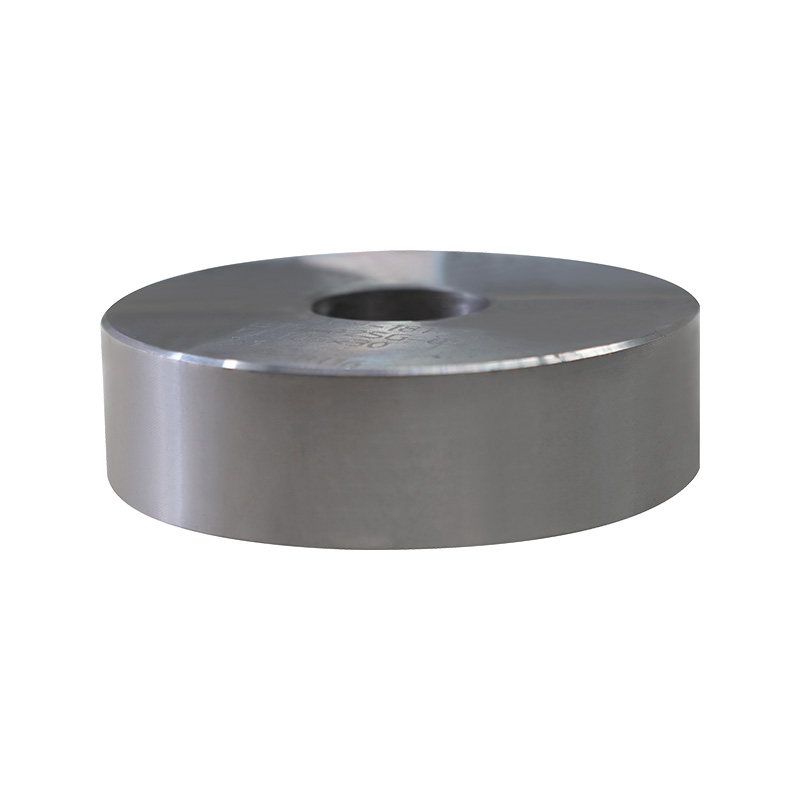

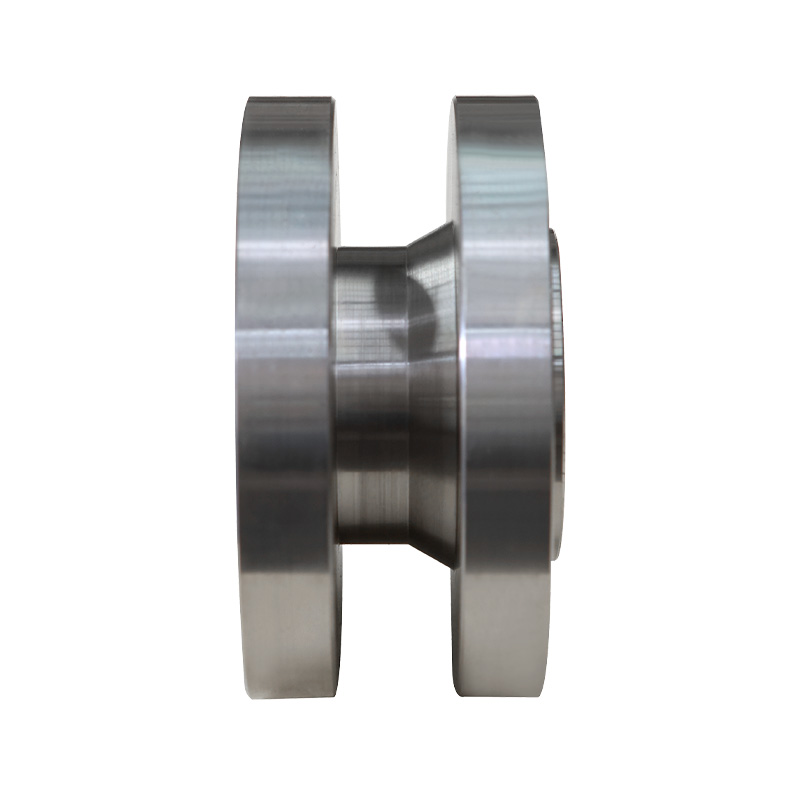

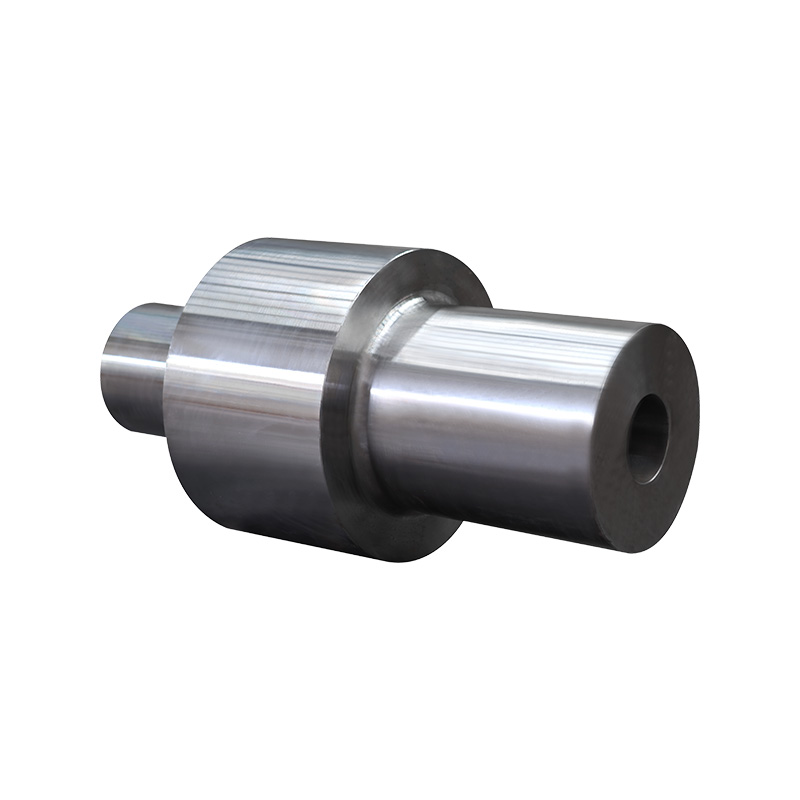

ส่วนประกอบการรับน้ำหนักที่สำคัญ (แท่งเชื่อมต่อ, เพลา): ความต้องการหลักคือความแข็งแรงและความทนทานสูงเพื่อให้แน่ใจว่าการแตกหักของความเมื่อยล้าจะไม่เกิดขึ้นภายใต้ผลกระทบซ้ำ ๆ

ชิ้นส่วนการสึกหรอโดยตรง (หัวค้อน, แผ่นซับ, แผ่นฟัน): ความต้องการหลักคือความแข็งสูงและความต้านทานการสึกหรอสูงเพื่อต้านทานการสึกหรอของวัสดุ

การเชื่อมต่อตัวยึด (สลักเกลียว, หมุด): ความแข็งแรงสูงความเหนียวที่ดีและความแข็งที่เหมาะสมจำเป็นต้องมีเพื่อให้แน่ใจว่าการเชื่อมต่อที่เชื่อถือได้และความต้านทานต่อแรงเฉือน

การเลือกวัสดุจะต้องรวมกันอย่างใกล้ชิดกับฟังก์ชั่นและลักษณะความเครียดของส่วนประกอบในเครื่องทั้งหมดและไม่สามารถเป็นขนาดเดียวที่เหมาะกับวิธีการทั้งหมด

3. ตรวจสอบความน่าเชื่อถือและความปลอดภัย:

การหลีกเลี่ยงความล้มเหลวจากอุบัติเหตุ: สภาพแวดล้อมการทำเหมืองเป็นอันตราย เมื่อชิ้นส่วนที่รับน้ำหนักหรือการเคลื่อนที่หยุดลงอย่างกะทันหันเนื่องจากข้อบกพร่องของวัสดุ (เช่นรอยแตกภายในความเหนียวไม่เพียงพอ) มีแนวโน้มสูงที่จะทำให้อุปกรณ์เสียหายอย่างรุนแรงหรืออุบัติเหตุบาดเจ็บส่วนบุคคล วัสดุที่เหมาะสมเป็นรากฐานสำหรับการดำเนินงานที่ปลอดภัย

อายุการใช้งานที่ยืดเยื้อ: โดยการเลือกวัสดุที่มีคุณภาพสูงพร้อมประสิทธิภาพการจับคู่อายุการใช้งานโดยรวมของการถูกตีบสามารถปรับปรุงได้อย่างมีนัยสำคัญลดการหยุดทำงานที่ไม่ได้วางแผนที่เกิดจากอายุของวัสดุและการสึกหรออย่างรวดเร็วและสร้างความมั่นใจในความต่อเนื่องในการผลิต

4. สมดุลเศรษฐกิจและค่าบำรุงรักษา:

ต้นทุนเริ่มต้นเทียบกับผลประโยชน์ระยะยาว: วัสดุประสิทธิภาพสูง (เช่นเหล็กกล้าอัลลอยด์พิเศษ) อาจมีต้นทุนเริ่มต้นสูงขึ้น แต่อายุการใช้งานที่ยาวนานขึ้นอัตราความล้มเหลวที่ต่ำกว่าการหยุดทำงานน้อยลงและความถี่ทดแทนสามารถลดค่าใช้จ่ายในการปฏิบัติงานและการบำรุงรักษาโดยรวมของอุปกรณ์ตลอดชีวิต การเลือกวัสดุราคาถูกและคุณภาพต่ำไม่คุ้มค่ากับการสูญเสีย

5. ผลกระทบต่อความเป็นไปได้ของกระบวนการผลิต:

ประสิทธิภาพการปลอม: ความอ่อนไหว (เช่นพลาสติก, ความสามารถในการไหล, ช่วงอุณหภูมิการปลอม) ของวัสดุที่แตกต่างกันมาก การเลือกวัสดุควรพิจารณาว่าสะดวกในการสร้างส่วนประกอบที่มีรูปร่างที่ซับซ้อนหรือไม่

การตอบสนองต่อการรักษาด้วยความร้อน: กระบวนการบำบัดความร้อน (การดับ, การแบ่งเบาบรรเทา, ฯลฯ ) ของวัสดุมีบทบาทเด็ดขาดในคุณสมบัติสุดท้าย (ความแข็งความแข็งแรงความเหนียว) วัสดุจะต้องมีการตอบสนองการรักษาด้วยความร้อนที่ดีเพื่อให้ได้ประสิทธิภาพที่ต้องการผ่านการปรับกระบวนการ

6. การปฏิบัติตามบรรทัดฐานและมาตรฐานอุตสาหกรรม:

ข้อกำหนดทั่วไป: อุตสาหกรรมเครื่องจักรทำเหมืองมีข้อกำหนดทั่วไปและมาตรฐานที่แนะนำสำหรับวัสดุส่วนประกอบที่สำคัญ การเลือกวัสดุที่เป็นผู้ใหญ่ที่ตรงตามข้อกำหนดเหล่านี้เป็นข้อกำหนดเบื้องต้นพื้นฐานสำหรับการสร้างความมั่นใจว่าการแลกเปลี่ยนส่วนประกอบคุณภาพและความปลอดภัย

การหลีกเลี่ยงความเสี่ยง: การใช้วัสดุที่ไม่ได้รับการตรวจสอบอย่างเต็มที่หรือไม่ปฏิบัติตามแนวทางปฏิบัติของอุตสาหกรรมสามารถนำความเสี่ยงด้านคุณภาพและความรับผิดเพิ่มเติมไว้