1. การประยุกต์ใช้กระบวนการปลอมความแม่นยำสูง

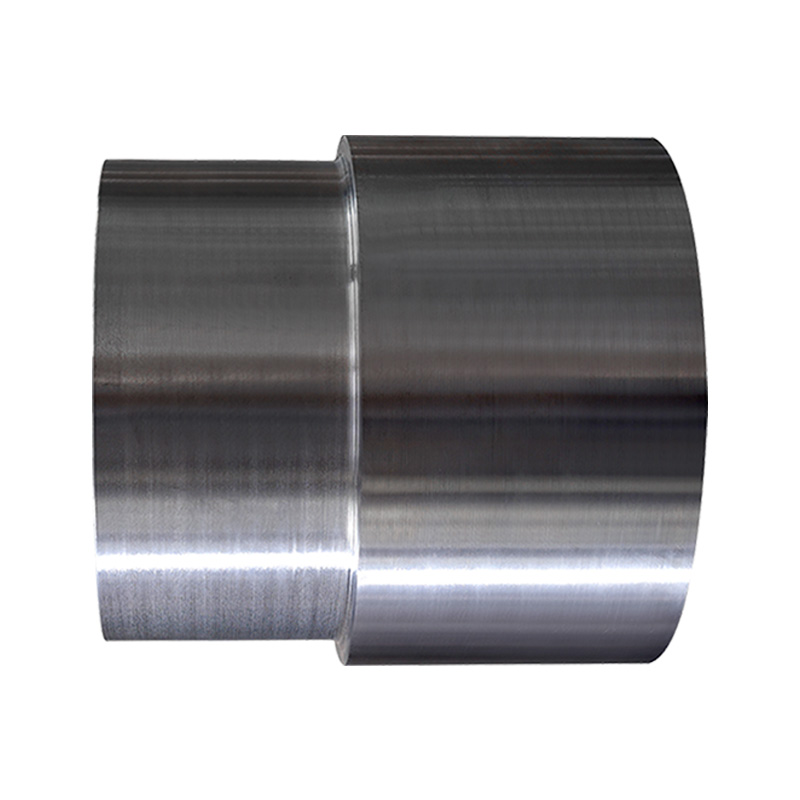

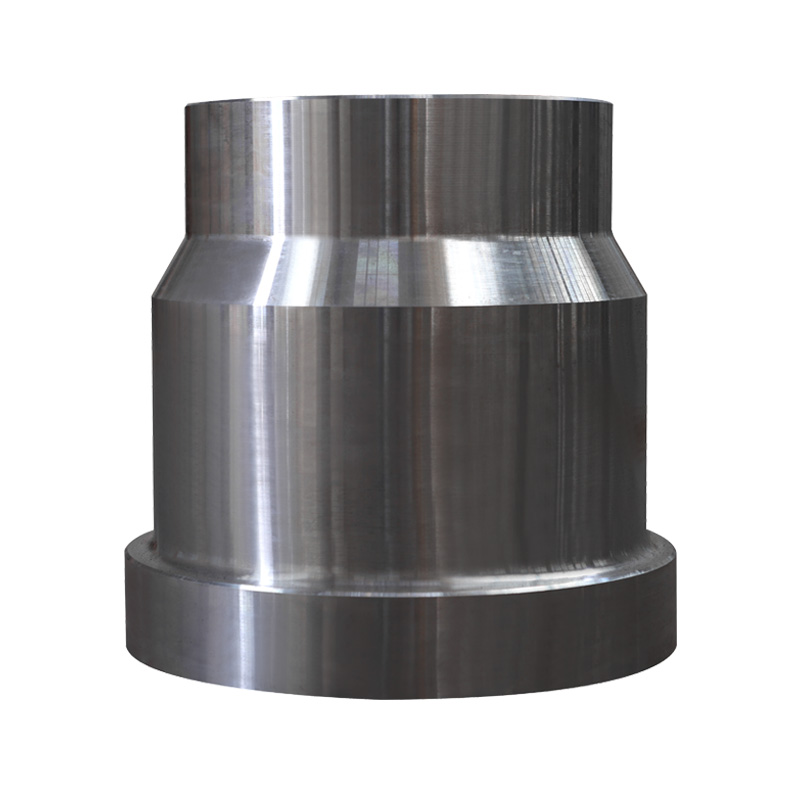

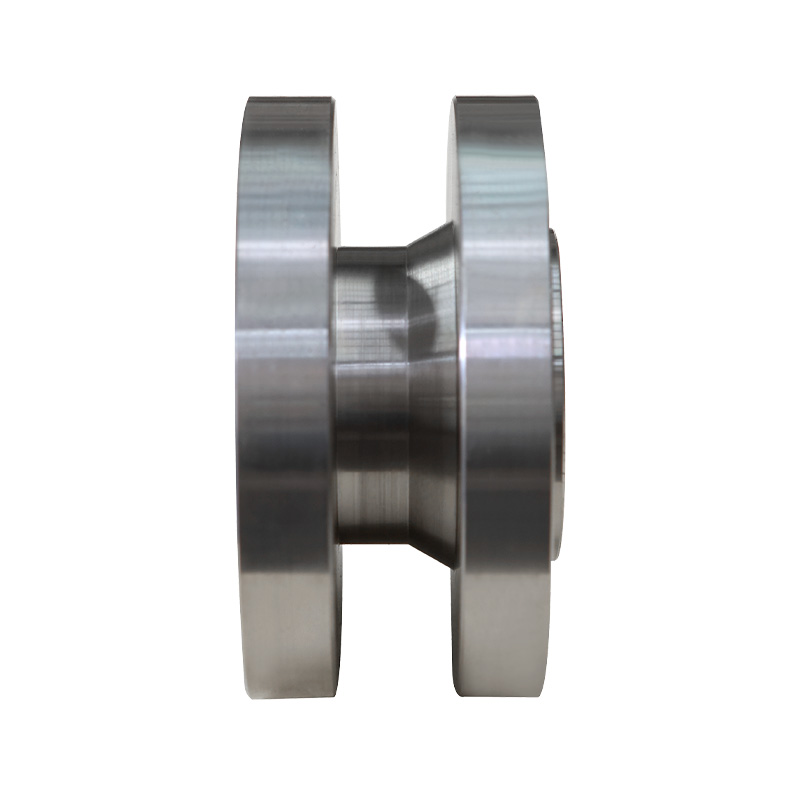

กระบวนการปลอมแปลงที่มีความแม่นยำสูงเป็นหนึ่งในกระบวนการหลักในการผลิต การตีพิมพ์ชิ้นส่วนวาล์ว - เมื่อเปรียบเทียบกับกระบวนการปลอมแบบดั้งเดิมเทคโนโลยีการตีความที่แม่นยำทำให้โครงสร้างภายในและภายนอกของผลิตภัณฑ์ปลอมแปลงสม่ำเสมอและปรับปรุงคุณสมบัติเชิงกลอย่างมีนัยสำคัญผ่านการควบคุมอุณหภูมิที่แม่นยำยิ่งขึ้นและการส่งผ่านเชิงกลที่มีประสิทธิภาพมากขึ้น ในกระบวนการผลิตของชิ้นส่วนวาล์วการใช้เทคโนโลยีการปลอมแปลงที่มีความแม่นยำสูงสามารถลดข้อบกพร่องภายในและรูขุมขนของวัสดุได้อย่างมีประสิทธิภาพปรับปรุงความหนาแน่นของวัสดุและเพิ่มความสามารถในการรับแบริ่งและความต้านทานต่อความเหนื่อยล้า

โดยเฉพาะกระบวนการปลอมความแม่นยำสูงช่วยปรับปรุงประสิทธิภาพของชิ้นส่วนวาล์วในด้านต่อไปนี้:

โครงสร้างเมล็ดข้าวที่สม่ำเสมอ: ผ่านการปลอมแปลงความแม่นยำโครงสร้างเม็ดของวัสดุโลหะมีการกลั่นและสม่ำเสมอมากขึ้นดังนั้นจึงปรับปรุงความแข็งแรงและความทนทานของวัสดุเพื่อให้ชิ้นส่วนวาล์วยังคงสามารถรักษาประสิทธิภาพภายใต้สภาพการทำงานเช่นแรงดันสูงอุณหภูมิสูงและการกัดกร่อน

การลดความเครียดภายในและข้อบกพร่อง: กระบวนการปลอมความแม่นยำสามารถลดความเครียดภายในที่เกิดขึ้นในระหว่างกระบวนการปลอมแปลงผ่านพารามิเตอร์การควบคุมที่ดีและหลีกเลี่ยงการแตกร้าวและการเสียรูปที่เกิดจากความเข้มข้นของความเครียด ในเวลาเดียวกันความไม่แน่นอนของประสิทธิภาพที่เกิดจากข้อบกพร่องของวัสดุจะลดลง

ความแม่นยำในมิติที่สูงขึ้น: เทคโนโลยีการปลอมแปลงที่มีความแม่นยำสูงสามารถควบคุมขนาดของชิ้นส่วนวาล์วได้อย่างมีประสิทธิภาพลดความยากลำบากและข้อผิดพลาดของการประมวลผลในภายหลังตรวจสอบให้แน่ใจว่าการจับคู่ระหว่างชิ้นส่วนและระบบวาล์วและปรับปรุงความเสถียรในการทำงานของระบบโดยรวม

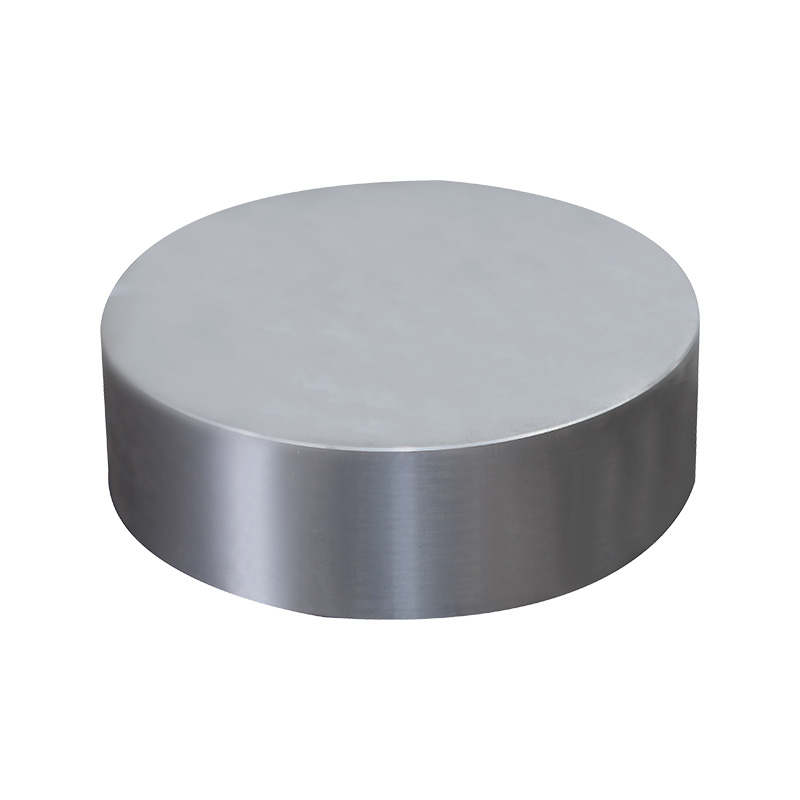

2. กระบวนการบำบัดความร้อนและการเพิ่มประสิทธิภาพประสิทธิภาพของวัสดุ

นอกเหนือจากการตีที่มีความแม่นยำสูงกระบวนการบำบัดความร้อนยังเป็นส่วนสำคัญในการปรับปรุงประสิทธิภาพของชิ้นส่วนวาล์ว ผ่านเทคโนโลยีการบำบัดความร้อนความแข็งความแข็งแรงความต้านทานการกัดกร่อนและด้านอื่น ๆ ของชิ้นส่วนที่ปลอมแปลงได้รับการปรับให้เหมาะสมยิ่งขึ้น

การปรับปรุงความแข็งและความแข็งแรง: กระบวนการบำบัดความร้อนสามารถปรับปรุงความแข็งและความแข็งแรงของวัสดุและเพิ่มความสามารถในการรับแรงดันโดยการควบคุมอุณหภูมิความร้อนและอัตราการระบายความร้อนตามสภาพแวดล้อมการทำงานและความต้องการของชิ้นส่วนวาล์ว สำหรับชิ้นส่วนวาล์วที่ต้องทำงานในสภาพแวดล้อมที่มีอุณหภูมิสูงและแรงดันสูงวัสดุที่ได้รับความร้อนสามารถป้องกันการสูญเสียความแข็งแรงหรือความชราของวัสดุที่เกิดจากอุณหภูมิที่มากเกินไป

ความต้านทานการกัดกร่อนและความต้านทานการสึกหรอ: โดยเฉพาะอย่างยิ่งในอุตสาหกรรมปิโตรเคมีวาล์วมักจะต้องทำงานในสภาพแวดล้อมที่มีการกัดกร่อนและการต้านทานการกัดกร่อนของวัสดุมีความสำคัญอย่างยิ่ง

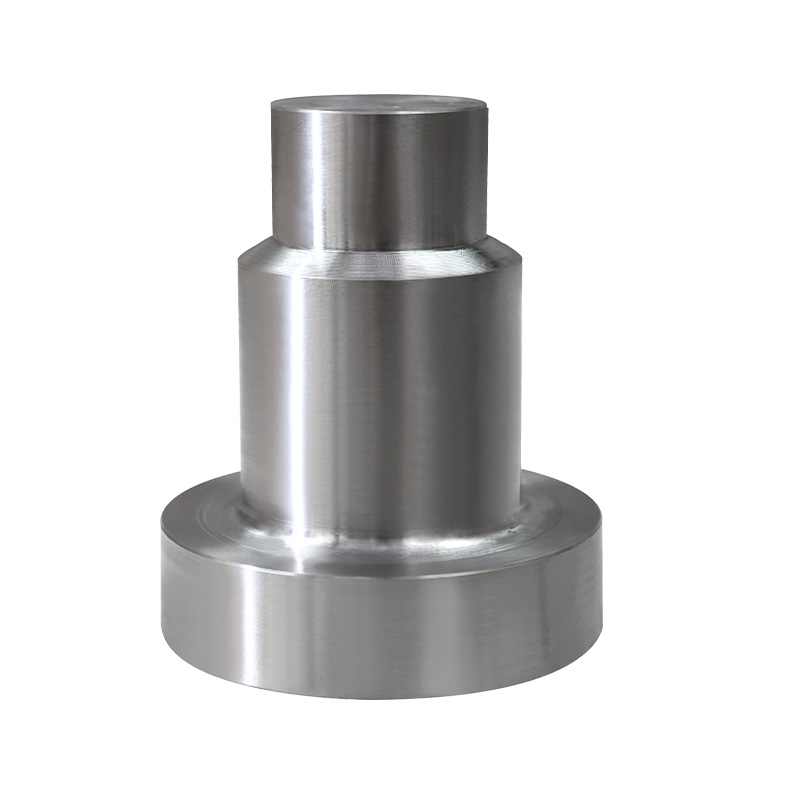

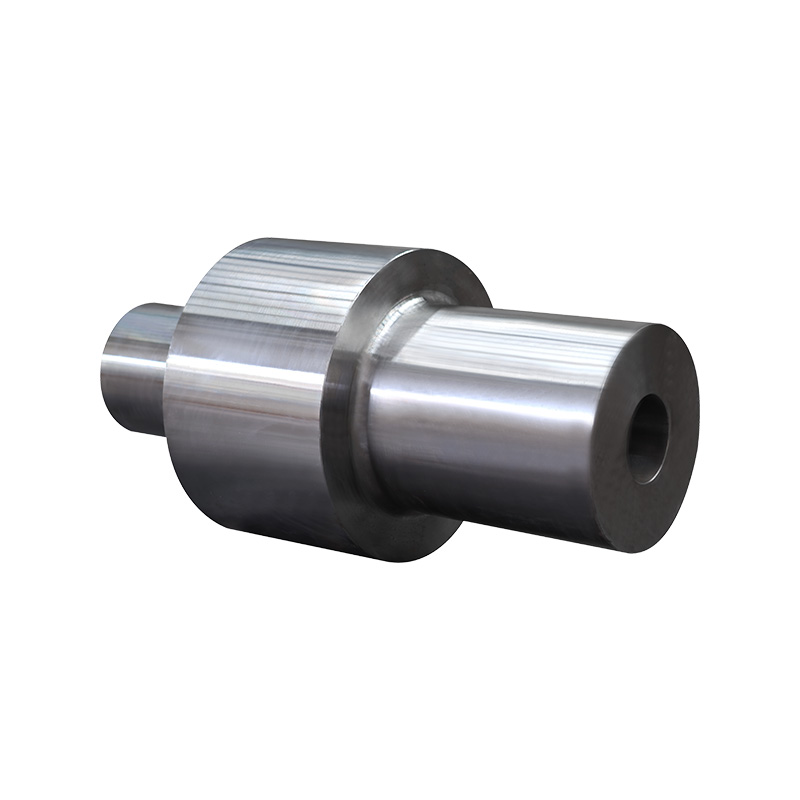

3. การออกแบบการเพิ่มประสิทธิภาพโครงสร้าง: เพิ่มฟังก์ชั่นของชิ้นส่วนวาล์ว

นอกเหนือจากการปลอมแปลงและการรักษาด้วยความร้อนการออกแบบโครงสร้างของการตีพิมพ์ชิ้นส่วนวาล์วยังเป็นปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพ ผ่านการเพิ่มประสิทธิภาพเชิงโครงสร้างความต้านทานความดันความต้านทานแรงกระแทกและความต้านทานการสึกหรอของชิ้นส่วนวาล์วสามารถปรับปรุงได้มากขึ้นทำให้สามารถปรับให้เข้ากับความต้องการโหลดได้มากขึ้นในสภาพแวดล้อมการทำงานที่แตกต่างกัน

เสริมสร้างชิ้นส่วนที่แบกความเครียด: โดยการวิเคราะห์สภาพความเครียดของชิ้นส่วนวาล์วและเพิ่มประสิทธิภาพการออกแบบโครงสร้างของชิ้นส่วนชิ้นส่วนที่แบกความเครียดสามารถทำให้แข็งแกร่งขึ้นเพื่อหลีกเลี่ยงความเสียหายของโครงสร้างที่เกิดจากความเครียดในท้องถิ่นมากเกินไป ตัวอย่างเช่นในส่วนสำคัญเช่นที่นั่งปิดผนึกของวาล์วและก้านวาล์วความแข็งแรงและความเสถียรของชิ้นส่วนในสภาพแวดล้อมการทำงานแรงดันสูงสามารถทำให้มั่นใจได้โดยการเพิ่มความหนาของวัสดุหรือใช้การออกแบบโครงสร้างเสริม

ปรับปรุงความต้านทานความเหนื่อยล้า: ภายใต้สภาพการทำงานชิ้นส่วนวาล์วมักจะประสบกับความผันผวนของความดันในระยะยาว เพื่อปรับปรุงความต้านทานความเหนื่อยล้าผู้ผลิตจะใช้รูปทรงเรขาคณิตที่เหมาะสมในการออกแบบเพื่อลดความเข้มข้นของความเครียดซึ่งจะขยายอายุการใช้งานของชิ้นส่วนวาล์ว

ลดแรงเสียดทานและการสึกหรอ: ชิ้นส่วนที่เคลื่อนไหวของชิ้นส่วนวาล์วเช่นลำต้นวาล์วและวงแหวนปิดผนึกมักจะต้องทนต่อแรงเสียดทานและการสึกหรอบ่อยครั้ง

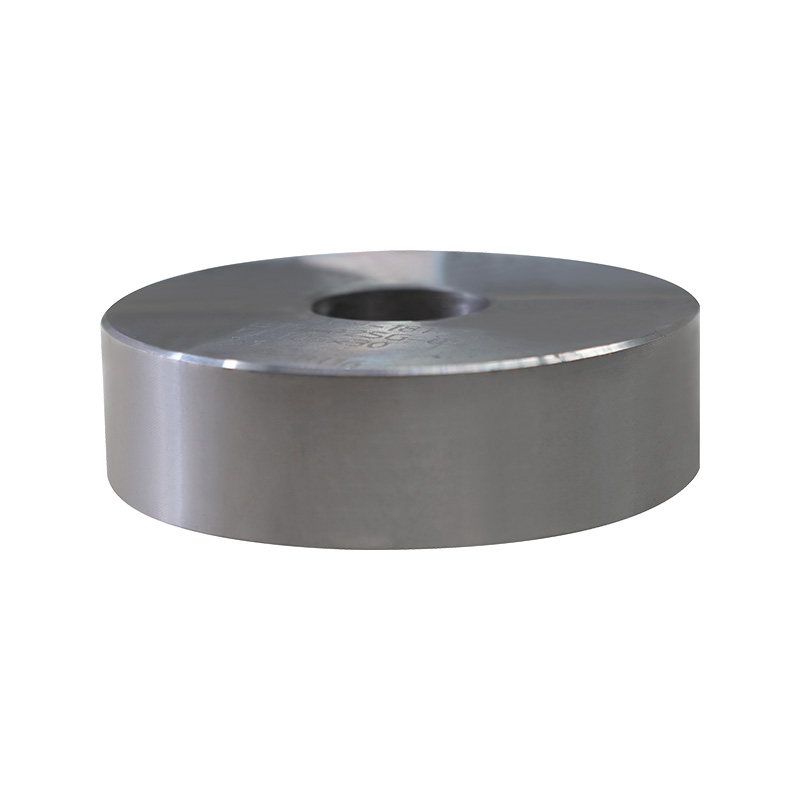

4. การควบคุมคุณภาพอย่างเข้มงวดและการทดสอบหลายครั้ง

เพื่อให้แน่ใจว่าผลกระทบของเทคโนโลยีการปลอมแปลงที่มีความแม่นยำสูงและการเพิ่มประสิทธิภาพเชิงโครงสร้างชิ้นส่วนวาล์วตีบขึ้นอย่างเคร่งครัดใช้มาตรฐานการควบคุมคุณภาพอย่างเคร่งครัดในระหว่างกระบวนการผลิต ชิ้นส่วนปลอมแต่ละชิ้นจะต้องผ่านขั้นตอนการทดสอบที่เข้มงวดรวมถึงการวัดมิติการทดสอบคุณสมบัติเชิงกลการทดสอบความต้านทานการกัดกร่อน ฯลฯ เพื่อให้แน่ใจว่าประสิทธิภาพของมันตรงตามข้อกำหนดการออกแบบ

การควบคุมมิติและการทดสอบความแม่นยำ: การควบคุมมิติที่แม่นยำเป็นการรับประกันที่สำคัญสำหรับเทคโนโลยีการปลอมแปลงที่มีความแม่นยำสูง ผู้ผลิตใช้เครื่องมือทดสอบความแม่นยำเพื่อให้แน่ใจว่าข้อผิดพลาดมิติของแต่ละส่วนอยู่ในช่วงที่อนุญาตเพื่อหลีกเลี่ยงการติดตั้งและการใช้งานเนื่องจากปัญหามิติ

การทดสอบประสิทธิภาพ: ผ่านการทดสอบความแข็งการทดสอบแรงดึงการทดสอบความต้านทานการกัดกร่อน ฯลฯ ตรวจสอบให้แน่ใจว่าคุณสมบัติเชิงกลและสารเคมีของชิ้นส่วนที่ปลอมแปลงแต่ละชิ้นมีมาตรฐานสูงและสามารถทำงานได้อย่างเสถียรภายใต้เงื่อนไขการทำงาน